«Автосцепка СА-3» является автоматическим сцепным устройством. Её основное предназначение заключается в проведении автоматического сцепления вагонов, в момент, когда срабатывает «автосцепка СА-3», личного участия какого-либо специалиста не требуется. Весь процесс сцепления происходит моментально при соединении составляющих подвижного состава. Первое упоминание о подобной операции появилось в конце девятнадцатого века, в 1898 году. За решение подобной проблемы взялись специалисты высокого ранга. С российской стороны отправились на двадцатый совещательный съезд представители от национальных железных дорог.

Один из предложенных вариантов предусматривал применение автосцепки американского производства. Автором рекомендуемого оборудования был американец Эли Джанней, родился 12.11.1831 года в небольшом городке Александрия, находящегося на территории штата Виргиния. Свою учёбу начинал в семинарии. Принимал участие в боевых действиях в период Гражданской войны, дослужился до чина майора. В возрасте сорока трёх лет, апрельским утром 1873 года Джаннею вручили американский патент за номером «138,405», за ту самую, вроде, как улучшенную вагонную сцепку. Необходимо отметить, ради исторической справедливости, что принцип данного изобретённого оборудования Эли Джаннеем, служит по сей день на всех железных дорогах большинства стран мира.

Однако, тогда на совещательном форуме изобретение было подвергнуто критике, так как была отмечена ненадёжность работы данной сцепки. В Российской империи на тот момент вообще отсутствовала какая-либо подходящая отечественного производства автосцепка. Участники двадцатого съезда тогда отказались принимать конкретное решение по изобретению. Его внедрение на поездные составы отложили не несколько лет, не оговаривая никакой даты.

Зато изобретатель Willison, Виллисон создает автосцепку, и в 1916 году ее ставят на вагоны железных дорог многих мировых держав, Россия в этом случае не была исключением. Данное оборудование представляло собой двузубый контурный корпус автосцепки, в котором и происходило само зацепление. Европейцы изначально обкатывали эту автоматическую сцепку на рудниках и шахтах. Кстати, именно, советская «автосцепка СА-3», появившееся на железных дорогах Советского Союза, создавалась на основе конструкции Виллисона.

В последующие годы её стали применять на территории Советского союза. Начинал внедрять данное оборудование коллектив ЛЗР в далёком 1932 году. Руководителем работ стал конструктор В.Ф Егорченко, инженерная группа была представлена В.Г. Головановой, В.А Шашковой, И Н. Новиковой и А.Ф Пуховой. Вот уж поистине самым прочным сцеплением оказалось изделие женского производства. Создатели кропотливо, как может это делать только женщина, в полном объёме переработали старую конструкцию корпуса автоматического сцепления. В итоге проводимой работы, авторами был создан совершенно новый вид контурной основы самого сцепления. Международные специалисты железной дороги повсеместно в то время отмечали новизну и оригинальность работы созданного автоматического сцепления «СА-3». В мировой инженерной среде этому оборудованию дали имя, назвав «Автосцепкой Виллисона с наличием русского контура» или коротко «Русской автосцепкой».

После признания данного изобретения международным сообществом «автосцепка СА-3» стала закупаться такими странами, как Норвегия, Швеция, применяя её на железнодорожных рудниковых путях «Мальмбанан» для электровозов «IORE». Не отставали в приобретении столь необходимого оборудования такие страны, как Ирак, Иран, Финляндия. В этих государствах изделие «СА-3», приняли с совмещением буферов и винтовой стяжки. Для своего подвижного состава Монголия тоже приобрела сцепку «СА 3». Многие любопытствующие долго ломали голову над такой короткой аббревиатурой описываемой продукции, чтобы это могло означать? Но оказалось, что и здесь тоже всё просто, но со вкусом и гордостью за свою страну, авторы назвали изделие «Советской автосцепкой», а цифра «три» означала, тем самым информируя покупателя и эксплуатационников, что это третий вариант разработки, относящийся к ударно-тяговому, нежесткому типу.

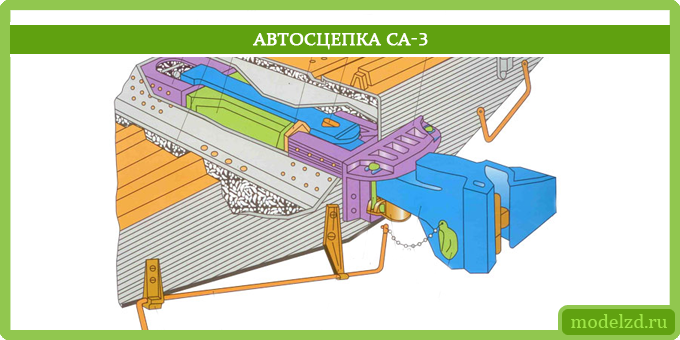

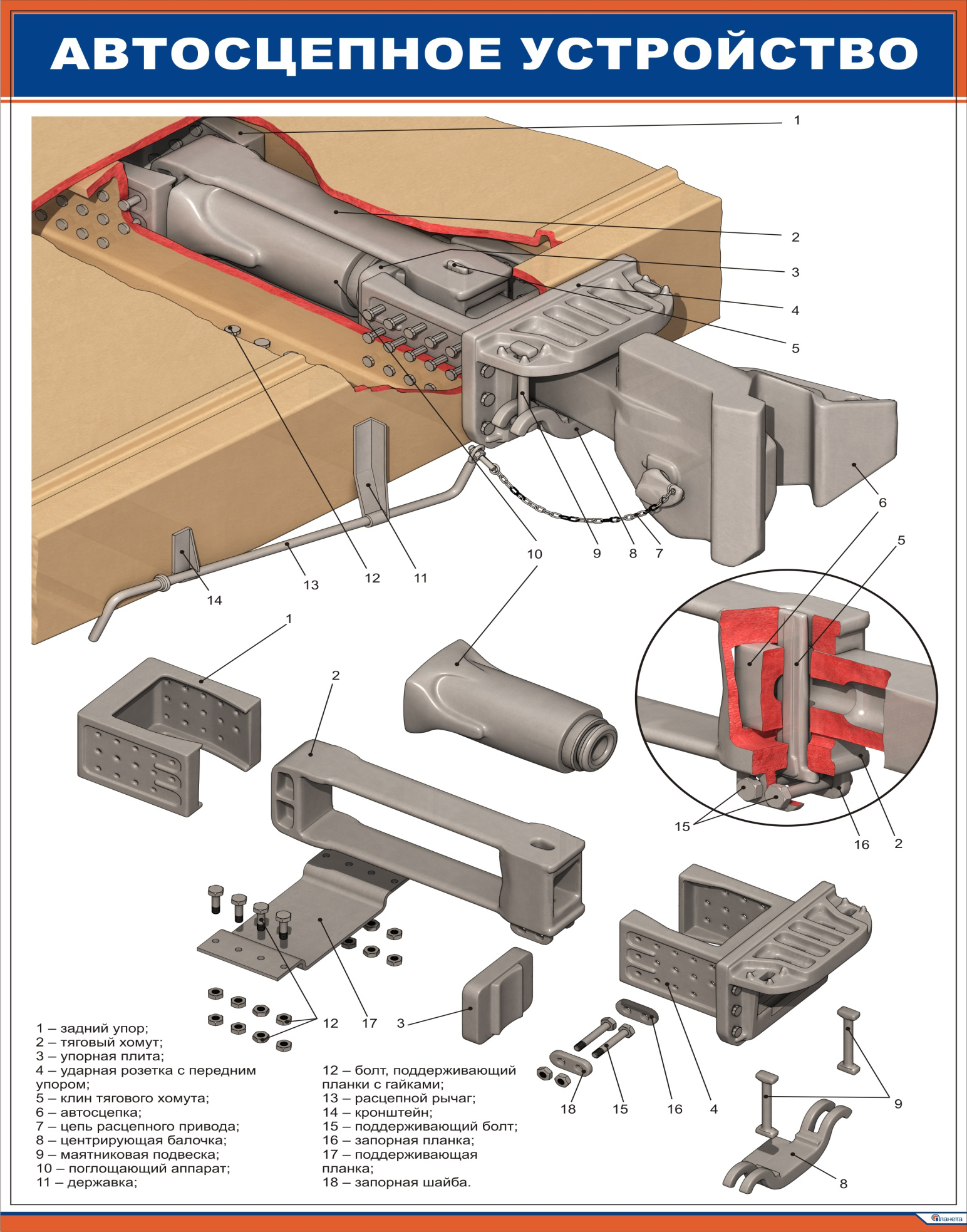

Описываемое изделие «СА 3» имеет следующие составные части: в первую очередь – это сам корпус автосцепки, в котором расположен механизм, представляющий собой тяговое устройство с установлением поглощающего аппарата, то есть пружин. В данной описываемой конструкции есть также ударно-центрующий прибор и расцепной привод автосцепки. Сама корпусная часть изготовлена в виде пустотелой стальной отливки, её головная часть предназначена для размещения названных механических деталей. Смотрим на сцепное устройство, как на фасад здания, тогда с левой стороны будет виден зуб малого размера, а с правой стороны окажется зуб большего размера. Между двух зубов находится пустотелость – это и есть зев автосцепа. С левой стороны от зева находится замок, имеющий несколько выступающую форму. Со срединной части самого устройства выдвинута лапа замкового держателя.

На всех железных дорогах Советского Союза с севера на юг и с запада на восток в 1935 году началась замена старого сцепного устройства на новое «СА-3». Начавшаяся война в 1941 году внесла свои коррективы в данное техническое переоснащение. В итоге, данный процесс смогли осуществить только в 1957 году, то есть минуло немного и немало, а целых двадцать два года. Именно таким временным отрезком вынужден был расплатится весь советский народ. В этот переходной период времени для правильного осуществления такого большого переоборудования всего подвижного состава началось применение специального переходного приспособления, оно носило название «двухзвенной цепи».

Изготовление предложенного варианта изделия состояло из двух цепных звеньев и е уголка, который устанавливался непосредственно в зев автоматического сцепа, находящегося между малым и большим зубьями. На вагонный крюк старого винтового сцепа набрасывалось крайнее цепное звено.

Такое отечественное вынужденное «ноу-хау», то бишь уникальное по своей простоте изделие из двух цепных звеньев позволяло производить сцепление всех вагонов в единый поездной состав, как со старым винтовым сцепом, так и с новой сцепкой «СА-3». В процессе применения таких деталей, специалисты пришли к выводу, что винтовую сцепку можно напрямую соединить с новым изделием. Для этого требовалось наличие на корпусной части «автоматической сцепки» установить, так называемое в народе, «ухо» или крюк. Изначально описываемый вариант применяли только на станционных пунктах при производстве манёвровых работ.

Упрощённый второй вариант сцепления вагонов со старым и новым оборудованием, позволял станционному сцепщику соединять электрический кабель и тормозной рукав, на каждом вагоне. Таким образом потомки русского Кулибина добились того, что такая сцепка стала выдерживать большую нагрузку, показатель разрывного статического усилия стал равен двумстам тоннам.

В последующие годы «автоматическая сцепка СА-3» неоднократно усовершенствовалась, приобретая новые лучшие характеристики. К примеру, на приваренных кронштейнах, которые были установлены на железнодорожные цистерны, стали производить трафаретную маркировку в виде красных стрелок, что сразу бросалось в глаза при проведении проверок оборудования.

С наступлением двухтысячного года Российские железные дороги вновь усовершенствуют «автосцепку СА-3». В случаях, когда, происходит обрыв автосцепа, её корпусная часть может выскользнуть из полости зева, тем самым прекратив работу сцепного изделия.

Мало того, сам корпус падает на рельсошпальную решётку. Как правило, в этом случае может произойти повреждение другого оборудования железной дороги. Достаточно констатировать факт выхода из строя стрелочного перевода. Попадание корпуса сцепки на рельсовую головку, даст возможность произойти самому страшному крушению состава, с человеческими жертвами или с последствиями экологической катастрофы. Поэтому переоборудование начали с нефтяных цистерн.

При данном процессе необходимо было к корпусной части, к её нижней и верхней поверхностям приварить два кронштейна, которые препятствовали бы процессу выскальзывания, соответственно, исключали само падение оборванного автосцепа на шпалы.

Подготовительные ремонтные работы сцепных устройств, непосредственная их проверка начинается на территории депо. Такими видами работ занимаются специализированные ремонтные отделения. На ведение подобных работ у предприятия должно быть специальное разрешительное удостоверение, которое выдаётся только в российском департаменте МПС. Вся размещённая технологическая оснастка предприятия должна была обеспечить проведение означенного ремонта. При этом обязательно соблюдать правила промышленной санитарии и технику безопасности.

Для проведения процедуры полного осмотра каждой детали сцепного оборудования и съёмных узлов, производится их снятие с вагонов подвижного состава. После чего, они отправляются на одно из вышеперечисленных ремонтных отделений. Все несъёмные детали, к которым можно отнести расцепной привод, задние и передние упоры ударную розетку, подлежат проверке на своём штатном месте. Исключение может иметь место, если специалисты потребуют произвести демонтаж означенных узлов.

Все детали, подлежащие очередному освидетельствованию, зачищаются, имеющаяся на них грязь должна быть тоже снята. Только после такой подготовительной процедуры, детали проходят неразрушающий контроль. Оборудование, узлы, которым требуется сварка, подвергаются проверке только после проведения сварочных работ.

Любая «автосцепка СА-3» разбирается в определённой последовательности. Первоначально происходит разъединение цепи, установленной на расцепном приводе. После чего вытаскивается болт, являющийся запорным. Через корпусное отверстие, находящееся на стенке, достаётся валик, стоящий на подъёмнике. После этого из корпусной части изымается предохранитель вместе с замком. Последняя процедура проводится по съёмке самого подъёмника, закреплённого на опоре корпусной стенки. Отступление от этой последовательности недопустимо.

Процедура деповского ремонта подвижного состава требует разборку только неисправных поглощающих аппаратов. Процедура проведения капитального ремонта требует разборку всех аппаратов.

Только с помощью правки ремонтируется уширение зева и изгибы сцепки.

Для этого необходимо первоначально произвести на корпусе разметку, тем самым определи изгибную величину корпуса.

Процедура начинается с обозначения хвостовой середины, чтобы расстояние от упора было равно двадцати миллиметрам. Такие же манипуляции делаются на торцевой и средней частях. Таким образом, изгиб является отклонением в срединной части хвостовика от размеченной линии. Наличие изгиба с размером больше трёх миллиметров в горизонтальной и вертикальной плоскостях, подлежат обязательной процедуре правки.

Для того, чтобы прогреть равномерно корпусную часть температура доводится до восьмисот градусов по Цельсию, только после этого приступают к правке. Выдержка в печи должна быть менее одного часа. Когда процедура правки будет подходить к окончанию, то выправляемые зоны должны быть уже со сниженной температурой. В идеале – это шестьсот градусов по Цельсию. Выполнение данных требований, позволит избежать возможного появления трещин термического происхождения. Подобная описанная правка осуществляется только на специализированном гидравлическом прессе. При проведении процедуры по устранению уширения зева в корпусной части изделия, необходимо установить ограничитель, который исключить процесс возможного сужения зева больше указанной нормативной величины.

Когда придёт пора охлаждать корпус, то прежде всего, необходимо избежать возможного появления каких-либо сквозняков. Никогда не применять водное охлаждение или иную среду, позволяющую производить охлаждение. Ремонт площадей износа и появившихся трещин производят с помощью наплавки или сварки.

С различными вариантами допусков и каталогом деталей при проведении сварочных операций можно ознакомится в разрешительной документации, где всё детально расписано.

Процедура сборочного этапа тоже подробно расписана, в которой последовательность проводимых операций начинается с монтажа подъёмника. Он укладывается с помощью широкого пальца на опорную площадь, находящуюся на корпусной стенке, на стороне, где находится большой зуб. После чего навешивается замковый держатель непосредственно на шиповую часть уже упомянутой корпусной стенки.

Затем происходит установка предохранителя и замка во внутреннюю корпусную часть изделия. Нельзя пропустить такую деталь процесса, как подъём нижнего предохранительного плеча, задействовав, при этом, металлический крючок. Только в таком варианте осуществляется проход верней части плеча над полкой с той стороны, где находится малый зуб. В стенное отверстие корпусной части пропускается валик, относящийся к деталям подъёмника. Таким образом, с помощью квадратного отверстия на подъёмнике и овального замкового выреза происходит фиксация упомянутых деталей, не допуская их выпадения.

Закрепление механизма и соединение цепи, относящейся к расцепному приводу, с имеющимся отверстием в балансире валика, установленного на подъёмнике, происходит по окончанию процедуры вставки запорного болта.

Когда автоматическая сцепка правильно собрана, а в зев вошли и замковая часть, и ударная поверхность лап замкового держателя. Такое расположение деталей оборудования свидетельствует о готовности самого механизма к производству автоматического сцепления.

Когда прилагается усилие со стороны рукоятки рычага расцепки или со стороны зева, то замковая часть от такого воздействия перемещается во внутреннюю часть механизма. Когда усилие снимается, то происходит возвратное перемещение в изначальную позицию.

Полное утопление замка в корпусную часть, когда там уже находится лапа замкового держателя никогда не произойдёт.

После того весь процесс проведения ремонтных работ окончен, то с помощью шаблонов проверяются все детали, относящиеся к «автосцепке СА-3». Процесс начинается с визуального осмотра, затем происходит обмер деталей, при этом применяются шаблоны. Каждый из шаблонов имеет свой номер, результат резюмируется, как проходной или непроходной.

Начиная с 1970 года, в европейских странах тоже работали над усовершенствованием конструкции автоматической сцепки. Итогом поиска и создания новых разработок стало изделие, созданное, по версии «С-АКу». Полное название на немецком языке пишется, как «Compact - Automatische Kupplung vereinfacht», что на русском языке приобретёт значение в виде «Компактного Автоматического облегчённого сцепления». За основу была взята наша советская разработка конструкция «автосцепки СА-3», поэтому европейское сцепное оборудование совместимо с нашим отечественным изделием.

Различие двух уже упомянутых версий заключается в наличии на европейской модели «C-AKv» дополнительного выступа, появившегося на зубе большого размера. Он-то и входит в пазовое специальное углубление. За счёт этого нововведения сцепление получилось весьма жёстким, а тормозные магистрали и электрические разъёмы стали соединяться в автоматическом режиме. Применяют «автосцепку C-AKv» в первую очередь при формировании крупного грузового поездного состава, поскольку винтовое оборудование такой большой нагрузки точно не выдержит.